Anstatt auf der Zielgerade nochmal Gas zu geben, geht es nun langsamer voran.

Schwungscheibe und Kupplung sind mittlerweile wieder dran. Auch der Schlag der Schwungscheibe wurde kontrolliert und mit 0,15mm als in der Toleranz befunden.

Beim Kopf gab's aber dann doch Probleme.

Zunächst war ich mir nicht sicher, ob die Ventile wirklich freigängig sind: Ist es ohne die eingesetzten Schaftdichtungen kein Problem, so sind die Ventile mit den Dichtungen teilweise schwerer zu bewegen. Ich hatte die mit Öl und Fett versehen eingesetzt und den Kopf so stehen lassen bevor ich dann ein paar Tage später die Federn einsetzen wollte. Mir ist dabei aufgefallen, dass die Ventile regelrecht festgeklebt waren. War die "Haftung" überwunden, dann waren die Ventile wieder passabel freigängig. Das Ganze scheint irgendwie durch ein Verklemmen der O-Ringe zu entstehen.

Nach Reinigen der Ventile vom Fett waren die Ventile dann auch eine Woche später noch freigängig.

Augenscheinlich hat das Fett die O-Ringe aber nicht angegriffen. Ein Vergleich einer ausgebauten Dichtung mit einer Neuen zeigte keine Unterschiede.

Dann also der Weg frei endlich den Kopf wieder zu montieren ?

Weit gefehlt!

Der Instandsetzer hat noch das ein- oder andere abmontiert. Dabei auch die Stehbolzen des Thermostatgehäuses. Die saßen fest, das ist mir auch aufgefallen, weswegen ich mich entschieden hatte die dran zu lassen.

Naja, der Instandsetzer hat die tatsächlich losbekommen. In einem Fall eben auch mit dem kompletten Gewinde.

Der Aluminiumkopf ist an dieser Stelle eben auch sehr gefährdet, da das Aluminium in der Verbindung mit dem Stahl und durch die Feuchtigkeit auch anfällig für Korrosion ist. Das Ergebnis ist nun also mein Problem.

Nun also erstmal das Gewinde reparieren....

Schwungscheibe

Beim Anbauen der Kupplung ist darauf zu achten die Aufschrift "Flywheel side" in Richtung der Schwungscheibe zu montieren...

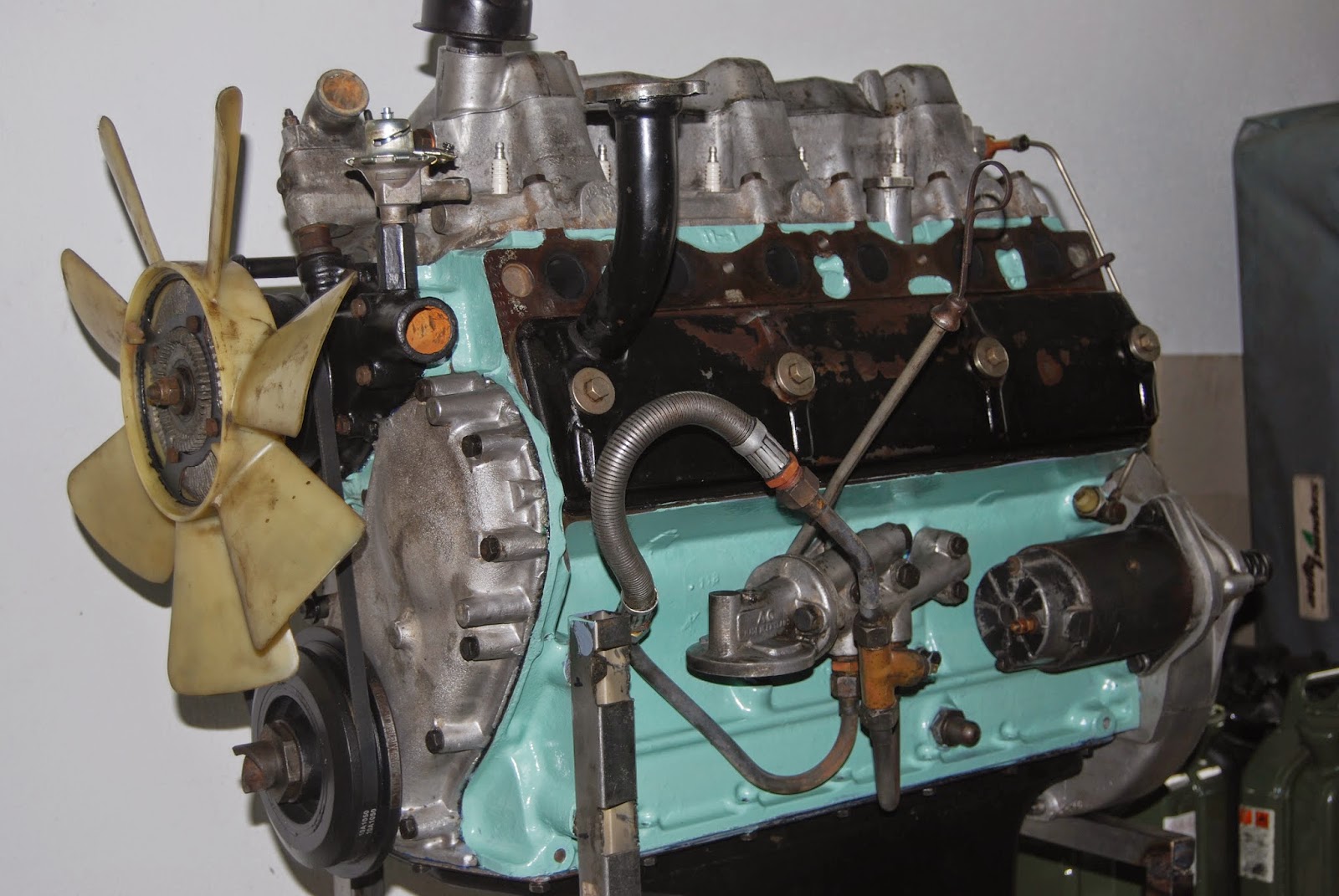

Wasserpumpe wieder montiert. Da die Dichtung zwischen hinterer Halbschale und Motorblock ist (mindestens in Deutschland) nicht mehr zu bekommen, weswegen ich die mit Dirko abgedichtet habe.